如何确保PLC系统施工的规范性和安全性?

可编程逻辑控制器(PLC)是工业自动化领域中不可或缺的一部分,其高效和灵活性使得它成为许多自动化应用的理想选择。然而,PLC系统的安装与调试不仅需要专业的技术知识,还需要遵循严格的规范来保证系统的可靠性和安全性。本文将详细探讨如何进行正规的PLC系统施工,包括前期准备、现场施工、测试与验证等各个环节。

一、引言

PLC(Programmable Logic Controller)是一种专为工业环境设计的数字运算操作电子系统,广泛应用于各种自动化设备中。随着技术的进步和需求的增长,PLC系统越来越复杂,其安装和调试也变得更为重要。一个合格的PLC系统安装不仅能够提升生产效率,还能确保设备的安全运行。因此,在进行PLC系统施工时,必须严格遵循相关的标准和规范。

二、前期准备

1. 了解项目需求

在施工之前,首先要对项目需求有充分的了解。这包括了解系统的控制对象、功能需求以及预期的性能指标。例如,若需控制一台大型生产线,则需要考虑设备的尺寸、重量、运行速度等参数。只有明确了这些需求,才能更好地规划施工方案。

2. 设计施工图纸

接下来是设计详细的施工图纸。图纸应包括控制系统布局图、电气连接图、控制柜布置图等。这些图纸不仅是施工人员的操作指南,也是后续调试和维护的重要依据。同时,图纸上应清晰标明各部件的位置、型号、规格等信息。

3. 购买合适的硬件与软件

根据设计方案,采购所需的硬件设备和配套软件。PLC硬件的选择应考虑其处理能力、I/O点数量、扩展能力等因素。此外,还需要购买编程软件和其他辅助工具。确保所选设备和软件符合相关行业标准和技术规范。

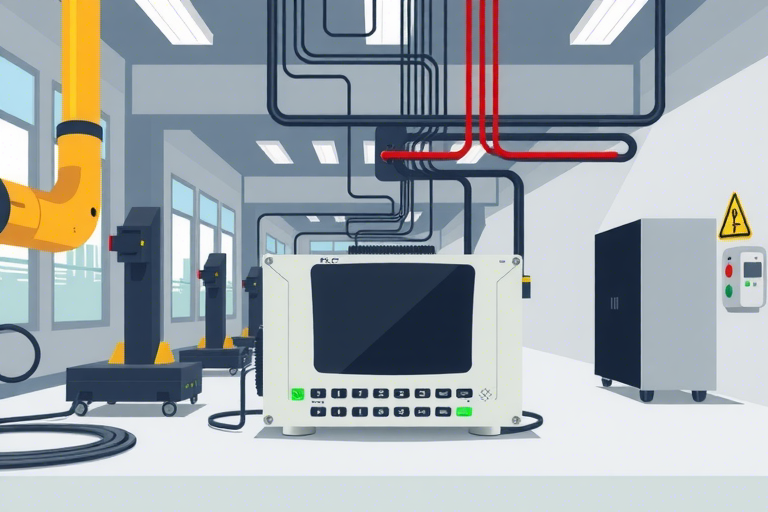

三、现场施工

1. 控制柜安装

控制柜是PLC系统的核心部分,其安装质量直接影响到系统的稳定性和安全性。首先,要确保控制柜内有足够的空间,以便于布线和日后维护。其次,应按照设计图纸的要求进行接线,并使用高质量的电缆和接插件,避免因接触不良或电磁干扰而引发故障。另外,还需注意控制柜内的通风散热问题,防止设备过热导致损坏。

2. 信号线敷设

信号线的敷设同样至关重要。应选用抗干扰能力强的屏蔽电缆,并遵循一定的布线规则。例如,模拟量信号线应尽量远离强电线路,以减少电磁干扰。同时,所有信号线都应进行标号,并记录在案,方便后期查找和维护。

3. PLC模块安装

PLC模块的安装应严格按照制造商提供的安装手册进行。一般情况下,需先确定模块的安装位置,然后将其固定在导轨上。安装过程中要注意模块之间的电气隔离,避免产生短路。此外,还需检查电源电压是否符合要求,以免因电压过高或过低而导致模块损坏。

4. 编程与调试

完成硬件安装后,接下来便是编写程序和调试工作。程序编写前,需详细了解控制逻辑和工艺流程,确保每一步骤都能准确无误地执行。在编写过程中,可以利用仿真软件进行虚拟调试,发现问题及时修改。正式调试时,应先进行空载试运行,观察系统是否按预期工作,再逐步加载实际负载进行测试。

四、测试与验证

在完成所有安装和调试工作之后,需要进行全面的测试与验证。首先,应对整个系统进行功能性测试,确保各个控制环节都能正常运作。其次,要进行稳定性测试,通过长时间运行检测系统是否有异常情况发生。最后,还需进行安全性能测试,检查系统是否具备必要的防护措施,如过载保护、断电保护等。

五、注意事项

在进行PLC系统施工时,还需注意以下几点:

- 安全性第一: 任何操作都应在断电状态下进行,避免触电风险。同时,要穿戴好个人防护装备,如绝缘手套、安全帽等。

- 遵守规范: 施工过程中必须严格遵守相关的国家和行业标准,如IEC 61131-3国际标准、GB/T 33762-2017《可编程控制器》等。

- 定期维护: 系统投入使用后,应定期进行检查和维护,及时发现并解决潜在问题。

- 培训操作人员: 对操作人员进行充分的技术培训,使其掌握基本的操作技能和应急处理方法。

- 文档管理: 建立完善的文档管理系统,保存所有施工图纸、编程代码、操作手册等资料,便于日后查阅和更新。

六、结语

综上所述,进行正规的PLC系统施工是一项复杂且严谨的工作,需要从前期准备到后期测试等多个环节全面把控。只有做到规范操作、严格管理,才能确保PLC系统的稳定性和可靠性,从而提高生产效率,保障设备安全运行。