钢结构紧固系统施工技术与步骤详解

2024-10-08 发布

钢结构紧固系统作为确保钢结构工程质量和安全的重要组成部分,其施工技术与步骤至关重要。本文详细介绍了钢结构紧固系统施工前的准备工作、安装步骤及注意事项,并探讨了常见的问题及其解决措施。通过合理选择紧固件、严格控制施工过程、加强质量检查等措施,可以确保钢结构工程的稳定性和安全性,从而提高整体工程质量。

钢结构紧固系统施工技术与步骤详解

钢结构作为现代建筑的主要结构形式之一,以其强度高、重量轻、耐久性好等特点,广泛应用于工业厂房、高层建筑和桥梁等领域。然而,钢结构的可靠性和安全性在很大程度上取决于其紧固系统的安装质量。本文将深入探讨钢结构紧固系统的施工技术和步骤,帮助施工人员提高工作效率,确保工程质量和安全。

一、钢结构紧固系统概述

钢结构紧固系统主要包括螺栓、螺母、垫圈等紧固件,用于连接钢结构构件。紧固系统的可靠性直接影响到钢结构的稳定性、抗震性能和使用寿命。因此,紧固件的选择和安装必须严格遵循设计规范和技术标准。

二、紧固件选择

紧固件的选择主要依据钢结构的设计要求、工作环境条件以及施工条件等因素。不同类型的紧固件适用于不同的应用场景。例如,高强度螺栓因其承载能力强、抗疲劳性能好而被广泛应用于大跨度钢结构。此外,还需注意紧固件的材料、尺寸和等级选择,以满足设计要求。

三、紧固系统施工前准备

- 图纸审查: 施工前,需对钢结构施工图进行仔细审查,确认紧固件的数量、规格、位置及安装方法等信息,避免施工过程中的错误和返工。

- 材料检验: 进场材料需进行严格检验,包括紧固件的材质、规格、数量等,确保符合设计和施工要求。

- 工具准备: 根据施工方案准备相应的工具,如扳手、扭矩扳手、电动工具等,确保施工顺利进行。

- 现场清理: 清理施工现场,确保安装区域无杂物,便于施工操作。

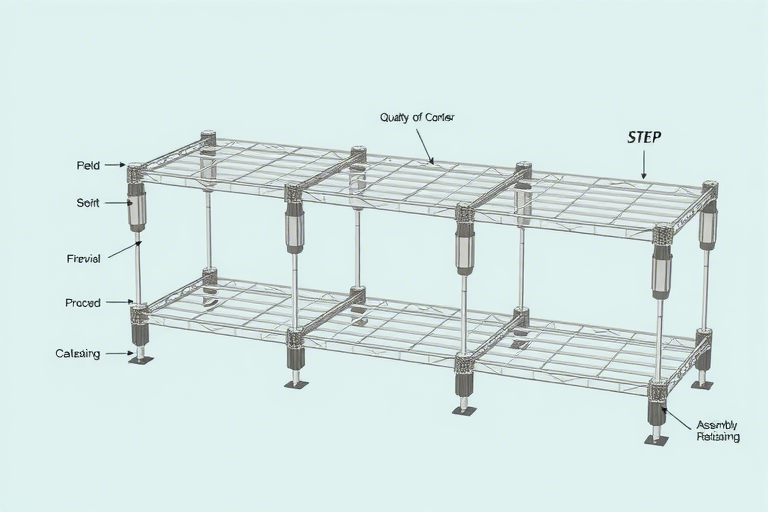

四、紧固件安装步骤

- 构件就位: 将待连接的钢结构构件吊装至设计位置,使用临时支撑固定,确保构件的水平度和垂直度。

- 预紧: 预紧螺栓是为了消除构件间的间隙,使其紧密贴合。预紧力需根据设计要求和紧固件规格确定。对于高强度螺栓,预紧过程通常分为初拧和终拧两个阶段。

- 终拧: 终拧是紧固件安装的关键步骤,需达到设计规定的扭矩值。对于高强度螺栓,终拧时还需采用梅花扳手或电动扳手进行二次检查,确保所有螺栓都达到了设计要求的扭矩。

- 检查: 安装完成后,需对紧固系统进行全面检查,包括螺栓的数量、规格、位置及扭矩值等,确保无遗漏或错误。

- 涂装: 检查合格后,应对紧固件进行防腐处理,通常采用涂漆或热浸镀锌等方式,延长紧固件的使用寿命。

五、紧固件安装注意事项

- 安装过程中应避免损伤螺纹,尤其是高强度螺栓的螺纹部分,任何微小的损伤都可能导致螺栓承载能力下降。

- 紧固件安装顺序需合理安排,避免构件受力不均,影响结构稳定性。

- 高强度螺栓安装时,应注意扭矩扳手的使用,避免因扭矩过大或过小而导致紧固件失效。

- 安装过程中,应保持紧固件清洁,避免杂质进入螺纹,影响螺栓的紧固效果。

- 紧固件安装完成后,应进行详细的记录,包括紧固件的型号、规格、数量、安装位置及扭矩值等,便于后期维护和检查。

六、常见问题及解决措施

在钢结构紧固系统的施工过程中,可能会遇到一些常见的问题,如螺栓松动、构件变形、螺纹损伤等。针对这些问题,需采取相应的解决措施,以确保施工质量和安全。

- 螺栓松动: 螺栓松动可能是由于预紧力不足或紧固件质量问题导致。解决措施包括重新预紧螺栓,确保达到设计要求的扭矩值;更换不合格的紧固件。

- 构件变形: 构件变形可能是由于安装过程中施加的外力过大或安装顺序不合理导致。解决措施包括调整构件的安装顺序,减少外力对构件的影响;必要时可进行矫正处理。

- 螺纹损伤: 螺纹损伤会影响螺栓的承载能力,需及时更换受损的螺栓。同时,在安装过程中应采取措施保护螺纹,避免损伤。

七、结论

钢结构紧固系统的施工是确保钢结构工程质量和安全的重要环节。通过合理的紧固件选择、严格的施工前准备、科学的安装步骤及有效的质量控制措施,可以大大提高钢结构工程的安全性和可靠性。施工单位应加强对紧固系统施工的管理和监督,确保每一项工作都严格按照设计规范和技术标准执行。