如何确保河北地区液压系统的专业施工?

在河北地区进行液压系统施工时,确保施工的专业性至关重要。液压系统广泛应用于工业领域,其正确安装和调试直接影响到系统的稳定性和使用寿命。本文将探讨河北地区液压系统施工的关键要素,包括前期准备、施工流程、质量控制以及后期维护等方面。

首先,在液压系统的施工过程中,前期准备工作是必不可少的。这不仅包括对施工现场环境的评估,还包括对液压系统组件的选择和测试。选择合适的液压元件对于保证系统的正常运行至关重要。同时,对液压系统的设计方案进行细致的审查和讨论,确保设计方案满足实际应用需求。

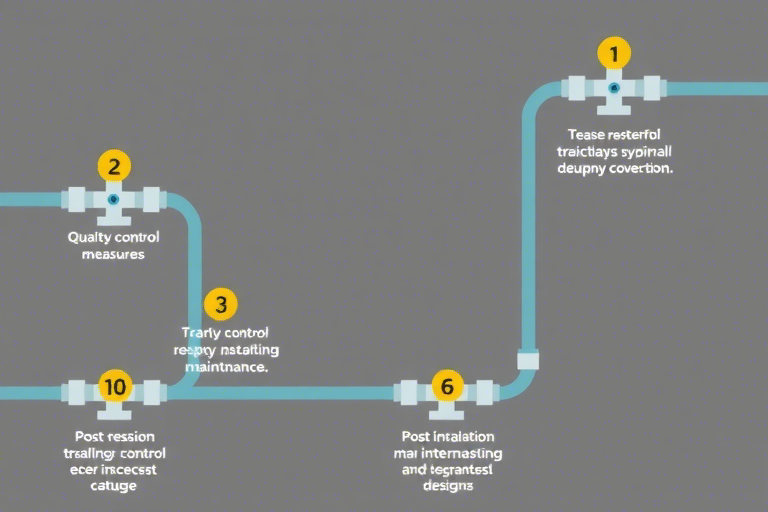

其次,施工流程应严格遵循国家相关标准及行业规范。液压系统的施工流程通常包括基础安装、管道铺设、元件装配、系统调试等步骤。其中,基础安装和管道铺设需要特别注意安全问题,避免因操作不当引发的安全事故。此外,管道的正确连接和固定也是确保液压系统稳定运行的关键。

接下来,质量控制在整个施工过程中起着至关重要的作用。施工单位应严格按照设计图纸和技术规范进行施工,并定期进行质量检查。质量检查包括对液压元件的性能测试、系统的压力测试和泄漏检测等。只有通过严格的质量控制,才能确保液压系统在投入使用后的可靠性和安全性。

最后,液压系统的后期维护同样重要。定期的系统维护不仅可以延长系统的使用寿命,还能及时发现并解决潜在的问题。维护工作主要包括清洁、润滑、紧固螺栓和更换磨损部件等。

综上所述,确保河北地区液压系统施工的专业性需要从前期准备、施工流程、质量控制以及后期维护等多方面入手。只有这样,才能实现液压系统的高效、稳定运行。

液压系统施工前期准备的重要性

液压系统施工的前期准备对于整个项目成功至关重要。这一步骤涉及对施工场地的详细勘察、对所需材料的精挑细选以及对设计方案的深入研究。首先,对施工场地进行详细的勘察是确保施工顺利进行的前提。这包括对施工现场的地形、地质条件、空间布局等进行全面了解,从而制定出合理的施工计划。例如,如果施工场地较为狭窄,可能需要采用更为紧凑的设计方案,以确保设备安装的可行性。此外,对施工现场的温度、湿度等环境因素也需要进行考虑,因为这些因素会影响液压元件的工作状态。例如,极端低温或高温环境下,液压油的粘度会发生变化,从而影响系统的性能。因此,在施工前必须对环境因素进行充分评估。

其次,对液压系统所需的材料进行精挑细选是保障系统质量的关键环节。液压系统由多种复杂元件组成,包括泵、阀、缸体、管路等。每种元件都需具备特定的技术参数和品质标准。在采购阶段,施工单位应当与可靠的供应商合作,确保所选用的液压元件符合设计要求。同时,对这些元件进行必要的测试也非常重要,比如对泵的流量和压力进行测量,确保其性能达标。此外,还需对管路的材料、尺寸及其连接方式进行仔细考量,因为这些因素直接影响到系统的密封性和耐久性。

再者,对液压系统的设计方案进行深入研究和讨论,可以有效避免施工过程中的问题。设计方案不仅要满足实际应用需求,还应考虑未来可能遇到的挑战。这需要项目团队在施工前进行多次模拟和分析,确保设计的合理性和可行性。在设计阶段,应充分考虑液压系统的工作环境和负载条件,以选择合适的元件类型和配置。例如,如果系统需要在高负荷下长时间运行,则应选择具有较高耐久性的元件。此外,还需对系统的安全性进行充分考虑,包括防止泄漏、过载保护等方面的措施。通过以上这些详细的前期准备工作,可以大大降低施工过程中的不确定性和风险,从而确保液压系统的顺利安装和运行。

液压系统施工流程的关键步骤

液压系统的施工流程涵盖了多个关键步骤,每个步骤都有其独特的重要性,确保这些步骤的严格执行对于系统最终的成功应用至关重要。首先,基础安装是整个施工过程中的基础。在这一阶段,施工单位需要对施工现场进行全面评估,确定合适的地基类型,并按照设计图纸的要求进行精确的基础施工。基础的质量直接关系到液压系统后续各部分的稳定性。因此,施工单位必须严格按照技术规范进行操作,确保基础的平整度、强度和耐久性。此外,基础施工还需考虑到地下水位等因素,以防止日后可能出现的沉降问题。

其次,管道铺设是液压系统施工的重要环节。管道不仅是液压流体传输的通道,其连接方式和固定方法也直接影响系统的密封性和耐用性。在管道铺设过程中,施工单位需根据设计图纸的要求,选择合适的管道材料和尺寸。同时,管道的连接方式也非常关键,常见的有焊接、螺纹连接和法兰连接等方式。每种连接方式都有其适用场景和优缺点,施工单位需结合实际情况做出最佳选择。另外,管道的固定方法也很重要,必须确保管道在运行过程中不会产生剧烈振动,以免影响系统性能。在管道铺设过程中,施工单位还需关注管道的布置路径,尽量避免弯头过多,以减少流动阻力和能量损失。通过合理的管道布置和固定方法,可以有效提高系统的运行效率和可靠性。

随后,元件装配是确保液压系统功能完善的另一重要环节。液压系统中的各个元件(如泵、阀、缸体等)需按照设计要求进行精确装配,以确保系统能够正常运行。在装配过程中,施工单位需严格遵守操作规程,确保每一个元件都安装到位且牢固。此外,元件之间的连接和接口处的密封处理也非常重要。如果连接不牢靠或密封不良,可能会导致液压流体泄漏,影响系统的工作效率和安全性。因此,施工单位在装配过程中需使用高质量的密封材料,并进行细致的密封处理,确保元件之间的紧密配合。

最后,系统调试是整个施工流程中的最后一步,也是至关重要的一步。在调试阶段,施工单位需对液压系统进行全面的功能测试,以验证系统是否能够达到设计要求。这包括对系统的工作压力、流量、速度等关键参数进行测量,确保它们都在规定的范围内。此外,还需进行系统的功能性测试,例如对执行元件的动作精度、响应速度等进行评估,以确保系统能够平稳、准确地完成工作任务。通过系统调试,施工单位可以及时发现并解决存在的问题,从而确保液压系统能够在实际应用中发挥最佳性能。

综上所述,液压系统施工流程的每个步骤都极为关键,只有严格按照设计要求和操作规程进行,才能确保系统能够稳定、高效地运行。通过精心的基础安装、科学的管道铺设、精准的元件装配以及全面的系统调试,可以大大提高液压系统的可靠性和安全性,满足用户的需求。

液压系统施工中的质量控制要点

液压系统施工中的质量控制是确保系统长期稳定运行的关键。为了达到这一目标,施工单位必须在施工过程中实施严格的监控和检验措施。首先,施工单位应严格依照设计图纸和技术规范进行施工。这意味着在每一项操作之前,都需要对设计图纸进行详细审查,确保所有步骤都符合技术要求。此外,施工单位还需制定详细的操作手册,对每一个操作步骤进行标准化管理,以避免人为因素引起的错误。在施工过程中,质量管理人员应定期对施工现场进行巡视和检查,及时纠正不符合规范的操作行为。通过这些措施,可以有效防止施工偏差,确保系统安装的准确性。

其次,施工单位需定期对液压系统的关键部件进行性能测试。例如,对泵的流量和压力进行测量,对阀门的开启和关闭速度进行测试等。这些测试有助于验证系统部件的实际性能是否达到设计标准,从而确保系统在实际运行中的稳定性。除了常规的性能测试外,施工单位还应进行系统的压力测试,以检测系统的密封性和承压能力。压力测试不仅可以帮助施工单位及时发现系统中的泄漏点,还可以通过逐步增加压力的方式来评估系统的最大承压能力。此外,系统调试阶段还需要进行泄漏检测,确保系统的密封性良好,防止液压油泄露造成环境污染或系统故障。通过这些严格的性能测试和压力测试,可以大大降低系统运行中的故障率,提高其可靠性。

再者,施工单位还应建立完整的质量管理体系,确保施工全过程受到有效的监管。质量管理体系包括制定明确的质量目标、实施过程控制、定期进行内部审核等措施。通过质量管理体系的建立,可以促使施工单位在施工过程中始终保持高标准,从而有效提升施工质量。例如,施工单位可以设置专门的质量检查小组,负责监督施工过程中的各个环节,确保所有操作都符合质量标准。此外,施工单位还可以利用现代化的管理工具和技术,如BIM(建筑信息模型)等,对施工过程进行实时监控和记录,以便于及时发现问题并采取相应措施。通过这些质量控制手段,可以显著提高液压系统的整体质量和运行效果,从而为用户提供更加可靠的解决方案。

液压系统后期维护的重要性及维护策略

液压系统的后期维护对于延长系统寿命和确保系统性能至关重要。为了实现这一目标,维护人员应制定科学合理的维护计划,确保系统在长期运行中的稳定性和安全性。首先,定期清洁是液压系统维护中的基础工作。由于液压系统内部可能存在杂质和污染物,如果不及时清理,会严重影响系统的正常运行。因此,维护人员应定期检查系统的过滤器和油箱,清除内部积累的杂质和污染物。此外,还需定期更换过滤器滤芯,以确保液压油的清洁度。除了内部清洁外,外部部件如管道、接头等也需定期清洗,避免灰尘和污垢积累,从而降低系统故障的风险。

其次,对液压系统进行润滑保养也是维护工作中不可或缺的一部分。液压元件在运行过程中会产生一定的磨损,而适当的润滑可以有效减缓这种磨损,延长元件的使用寿命。维护人员应定期检查并添加润滑油,特别是对于运动部件如泵、马达、轴承等,需确保其润滑充分。此外,维护人员还需定期检查润滑油的质量,及时更换老化或变质的润滑油,以保持系统的良好润滑状态。通过定期润滑保养,可以有效减少液压元件的磨损,延长系统整体使用寿命。

再者,紧固螺栓和更换磨损部件是维护过程中不可忽视的重要环节。在长期运行过程中,液压系统的各种连接件可能会出现松动或磨损现象,如果不及时处理,会导致系统泄漏或故障。因此,维护人员需定期检查并紧固所有螺栓和连接件,确保其紧固程度达到要求。此外,对于磨损严重的部件,如密封圈、O型圈等,应及时更换新部件,以恢复系统的密封性和稳定性。通过定期检查和紧固螺栓、更换磨损部件,可以有效避免系统故障的发生,确保系统始终处于良好的运行状态。

最后,维护人员应定期进行系统检查和故障诊断。通过对系统进行全面检查,可以及时发现并排除潜在的故障隐患,从而避免系统故障的发生。在检查过程中,维护人员需关注系统的压力、温度、流量等关键参数,通过对比历史数据来判断系统是否存在异常。此外,维护人员还应掌握一些基本的故障诊断技术,如听诊法、测温法等,以便在发现问题时能够迅速定位故障原因并采取相应的维修措施。通过定期系统检查和故障诊断,可以提高维护工作的针对性和有效性,确保系统长期稳定运行。

综上所述,液压系统的后期维护是一个全方位、多层次的过程。通过定期清洁、润滑保养、紧固螺栓和更换磨损部件等措施,可以有效延长系统寿命,提高系统的可靠性和稳定性。同时,通过定期系统检查和故障诊断,可以及时发现并排除潜在问题,确保系统始终处于最佳工作状态。