科技项目烧结系统施工过程中需要注意哪些关键步骤和细节?

引言

科技项目中的烧结系统施工是一项复杂而精细的工作,涉及材料科学、热工学、机械工程等多个领域的知识。烧结系统是许多工业生产过程中的重要组成部分,如陶瓷、钢铁等制造行业。正确的施工方法不仅可以提高烧结效率,还能保证产品的质量和设备的安全性。本文将详细探讨烧结系统的施工步骤、关键技术和注意事项。

烧结系统的基本概念与作用

烧结是指通过高温处理使粉末颗粒间发生粘结并形成致密固体的过程。这个过程在许多行业中广泛应用,包括陶瓷、金属粉末制品和复合材料。烧结系统的核心功能在于控制温度分布、气氛环境和压力条件,从而实现材料的高效烧结。

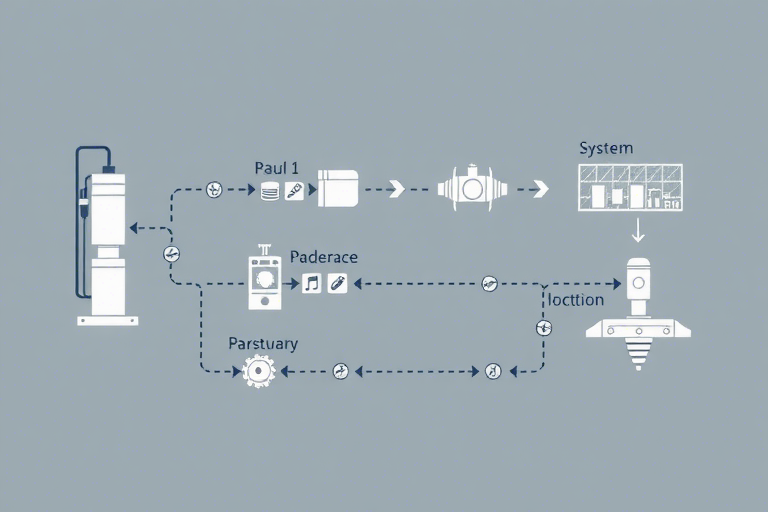

烧结系统的主要组成部分及其功能

烧结系统通常由以下几个主要部分组成:

- 炉体与加热装置: 炉体负责提供封闭的烧结环境,而加热装置则用于精确控制温度分布。常见的加热方式包括电阻加热、感应加热、红外加热等。

- 气氛控制系统: 气氛控制系统通过控制炉内的气氛成分(如氧气含量、惰性气体比例等),来避免有害反应并优化烧结过程。

- 冷却系统: 冷却系统用于快速而均匀地降低烧结后的温度,以防止产品开裂或变形。

- 自动化控制系统: 自动化控制系统通过集成各种传感器和执行器,实现对整个烧结过程的精准控制。

施工前的准备工作

在进行烧结系统施工之前,必须进行详细的前期规划。首先,施工团队需要明确施工目标,确保所有参与者都了解项目的技术要求和最终目标。接下来,施工计划的制定至关重要,包括施工流程、时间节点、资源分配等方面。此外,还需要进行风险评估,识别潜在的安全隐患,并制定相应的预防措施。最后,所有设备和材料需经过严格的检验和测试,确保其符合设计标准和施工规范。

施工过程中的关键步骤

施工过程中,需要遵循以下关键步骤:

- 炉体安装: 首先需要按照设计图纸进行炉体的基础建设。这包括确定合适的地基位置、铺设防潮层、安装基础框架等。在基础建设完成后,进行炉体主体结构的组装。这一步骤需要特别注意炉体的水平度和平整度,确保其能够承受高温并保持稳定。

- 加热装置安装: 加热装置是烧结系统的核心部件之一。安装时需要确保加热元件与炉体之间的距离合适,同时也要考虑到加热元件的均匀分布,以达到理想的温度分布效果。

- 气氛控制系统安装: 气氛控制系统包括气氛生成设备、气氛调节装置和监测仪器。安装过程中要确保各部分连接紧密,且设备的气密性和稳定性良好,以便有效控制炉内气氛。

- 冷却系统安装: 冷却系统包括冷却风扇、水冷管道等部件。安装时需确保冷却系统能够迅速、均匀地降低炉内温度,避免因温度下降过快而导致产品开裂或变形。

- 自动化控制系统安装: 自动化控制系统包括传感器、控制器、执行器等设备。安装过程中需要确保各个部件正确连接,并进行必要的校准,以实现精准的温度、气氛和压力控制。

- 整体调试与检测: 在所有部件安装完毕后,需要进行全面的调试与检测。调试过程中要检查各个系统的运行情况,确保它们协同工作,达到预期效果。检测内容主要包括温度均匀性、气氛控制精度、自动化系统响应速度等方面。

施工过程中需要注意的关键技术和细节

施工过程中需要注意的关键技术和细节如下:

- 温度控制: 温度是影响烧结质量的关键因素之一。施工团队需要确保炉体能够准确、稳定地控制温度。这不仅涉及到加热元件的选择和布置,还包括温度监测设备的配置和使用。

- 气氛控制: 气氛对于某些材料的烧结尤为重要。施工团队需要确保气氛控制系统能够根据工艺要求提供合适的气氛成分,例如控制氧气含量、添加保护气体等。

- 压力管理: 在某些烧结工艺中,需要在特定的压力环境下进行。因此,施工团队需要考虑如何在炉体内创造和维持所需的微正压或负压环境。

- 材料选择: 施工材料的质量直接影响到烧结系统的可靠性和耐用性。施工团队需要选择耐高温、抗腐蚀性强的材料,并严格按照相关标准和规范进行施工。

- 安全防护: 烧结过程中会产生高温和有害气体,因此施工团队需要采取必要的安全防护措施,如佩戴防护服、使用通风设备等。

施工后的验收与调试

施工完成后,需要进行详细的验收与调试工作。验收阶段主要包括设备的外观检查、性能测试和安全性评估。在验收合格后,还需进行试运行,进一步验证系统的各项功能是否满足设计要求。通过逐步调整参数和优化控制策略,确保系统能够在实际生产中稳定运行。

常见问题及解决办法

在烧结系统施工过程中可能会遇到一些常见问题,以下是几个典型的例子及其解决方案:

- 温度不均匀: 如果发现温度分布不均,可能是由于加热元件布置不合理或炉体保温效果差造成的。解决方法包括重新调整加热元件的位置、加强炉体的隔热性能等。

- 气氛控制失灵: 若气氛控制系统出现故障,可能导致气氛成分不稳定。可以尝试更换损坏的零部件、清洁管道以及重新校准控制设备等措施。

- 压力波动大: 压力波动可能会影响产品的烧结质量。此时应检查密封件是否老化或破损,及时更换;同时优化压力调节装置的工作状态。

- 设备故障率高: 若设备频繁出现故障,则需检查是否有不当操作或维护不到位的情况。加强培训员工的操作技能,并定期进行维护保养。

- 能耗高: 能耗过高会增加运营成本。可以通过改进工艺流程、采用节能型设备等方式降低能耗。

施工案例分析

以某钢铁厂新建烧结车间为例,该车间采用了一套先进的全自动烧结系统。施工团队在前期进行了详细的规划和风险评估,明确了每个阶段的任务和目标。在施工过程中,严格遵守了既定方案,注重各个系统的协调配合。特别是在炉体安装方面,特别关注了炉体的水平度和平整度,并采用了先进的温度监控技术。经过调试和试运行,该烧结系统成功实现了高效、稳定的烧结过程,显著提高了产品的质量和产量。

未来发展趋势与展望

随着科技的发展和市场需求的变化,烧结系统也在不断进步和完善。未来的趋势可能包括:

- 智能化: 利用物联网、人工智能等技术,实现更加智能化的温度、气氛和压力控制。

- 节能环保: 通过优化设计和改进工艺流程,减少能源消耗和污染排放。

- 多功能化: 发展具有多种功能的烧结系统,适应更多种类的材料加工需求。

- 模块化设计: 提高系统的灵活性和可扩展性,便于根据不同应用场景进行定制化改造。

结论

烧结系统施工是一项技术要求高、复杂度大的工作。只有通过科学合理的规划和严谨细致的施工,才能确保烧结系统的高效运行和产品质量。未来,随着科技的进步和市场需求的推动,烧结系统将继续朝着智能化、节能环保和多功能化的方向发展。